С каждым годом потребность в российском программном обеспечении становится всё более ощутимой. Основной причиной этого является уход с рынка зарубежных поставщиков, в том числе разработчиков CAE- и CAD-программ. Однако опасения относительно нехватки качественных решений не оправдались. Напротив, перед отечественными разработчиками открылись новые перспективы!

Многие промышленные компании стремятся совершенствовать свою продукцию без значительных финансовых затрат на исследования и переоборудование производства. Одним из эффективных инструментов для этого является улучшение характеристик изделия за счет оптимизации формы. Нужна только модель оптимизируемого объекта и программы, позволяющие корректировать форму и проводить расчёт важных характеристик.

Первое, что приходит на ум при работе с твердотельными объектами – это CAD-системы или САПР. Большое количество подобных программ являются очень мощными инструментами проектирования, однако совершенно не приспособлены для быстрых параметрических изменений геометрии. Проблема кроется в геометрическом ядре CAD-систем, которое не позволяет корректно обрабатывать и управлять множеством параметров одновременно. Например, для одной лишь лопасти винта необходимо описать распределение длины хорды, саблевидности, толщины, кривизны, шага и других характеристик по ее относительным радиусам. При одновременном изменении нескольких величин могут возникнуть искажения геометрии, а современных программ, способных сгладить осцилляции и сшить зазоры в 3D-моделях, к сожалению, нет. Поэтому инженерам приходится прибегать к ручной корректировке, что в свою очередь значительно увеличивает временные и финансовые затраты проекта.

Решение за параметрической оптимизацией!

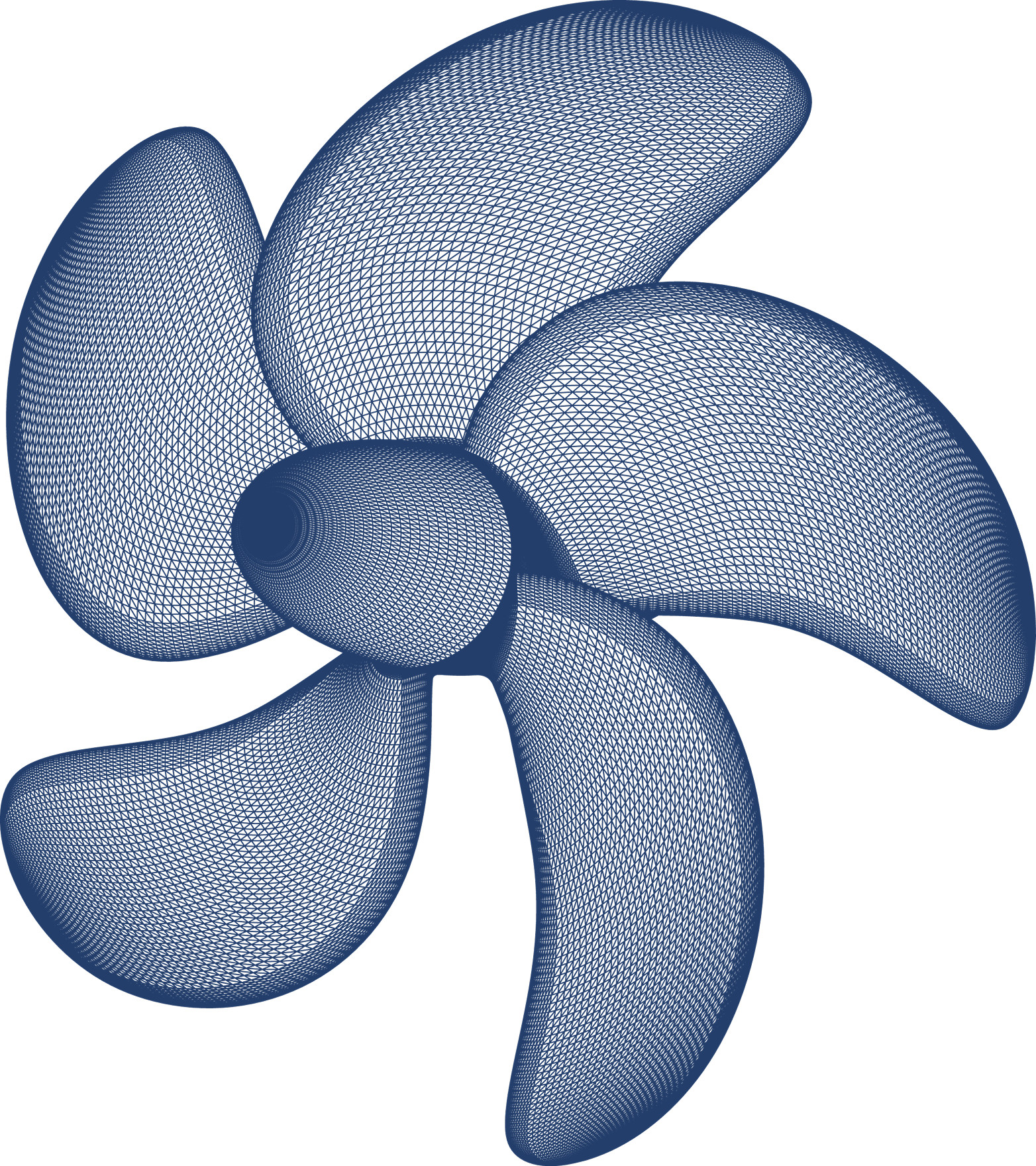

Результатом поиска решения всех озвученных проблем стала разработка программы Flypoint Parametrica. Собственное геометрическое ядро позволяет управлять формой объекта в режиме реального времени и в широком диапазоне параметров, при этом не допуская возникновения осцилляций, зазоров и других дефектов. Вам больше не придется мучиться с долгими ручными исправлениями, перестраивая модель каждый раз по новой. Для управления геометрией в интерфейсе программы выставлены специальные маркеры, которые значительно сокращают число управляемых параметров. При этом сохраняется точность математического описания объекта, к которому пользователь всегда имеет доступ. Такую модель можно смело отдавать на оптимизацию, не боясь, что она «развалится».

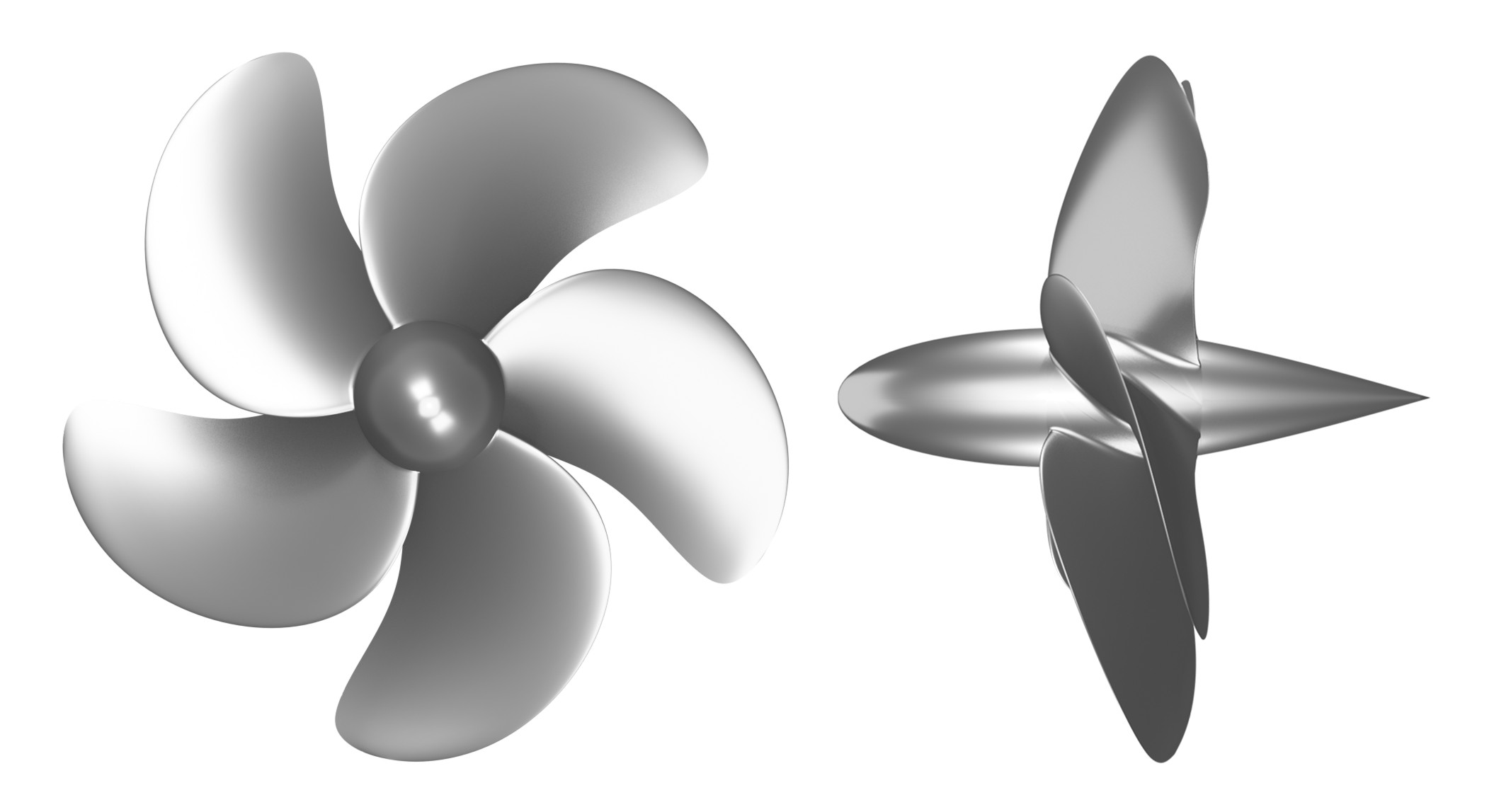

Важно отметить, что в последние годы спрос на использование исключительно российского ПО для оптимизации существенно вырос. Поэтому в данной статье мы рассмотрим интеграцию отечественных программ в процесс параметрической оптимизации и проведем сравнительный анализ их эффективности по отношению к зарубежным аналогам. А в качестве объекта для исследования будем использовать гребной винт КР505.

Почему именно КР505?

Для данной модели существуют экспериментальные данные, полученные в опытовом бассейне Корейского института океанотехники KRISO. Кроме того, KP505 многократно использовался для валидации различных CFD-решателей.

Именно с этим гребным винтом проводились первые испытания нашей технологии параметрической оптимизации. Ранее для решения задачи расчета гидродинамики KP505 применялась зарубежная программа Star-CCM+. Результаты, полученные в Star-CCM+, послужат для сравнения с отечественным CFD-комплексом FlowVision.

Особенности перехода на новый решатель

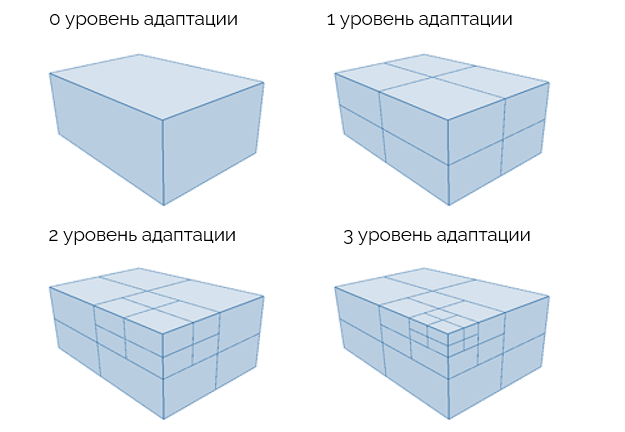

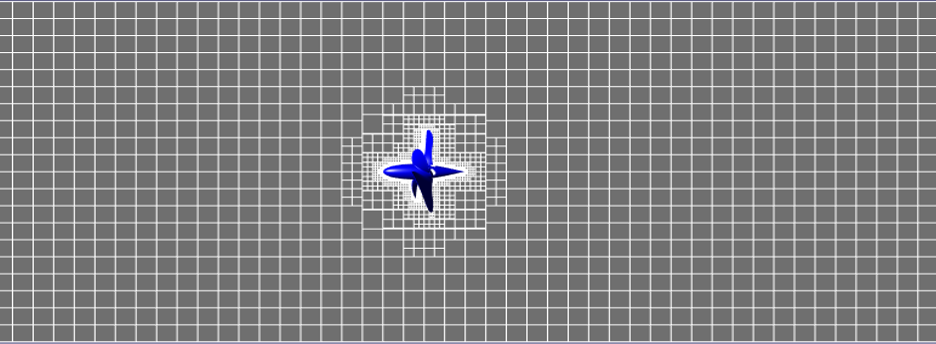

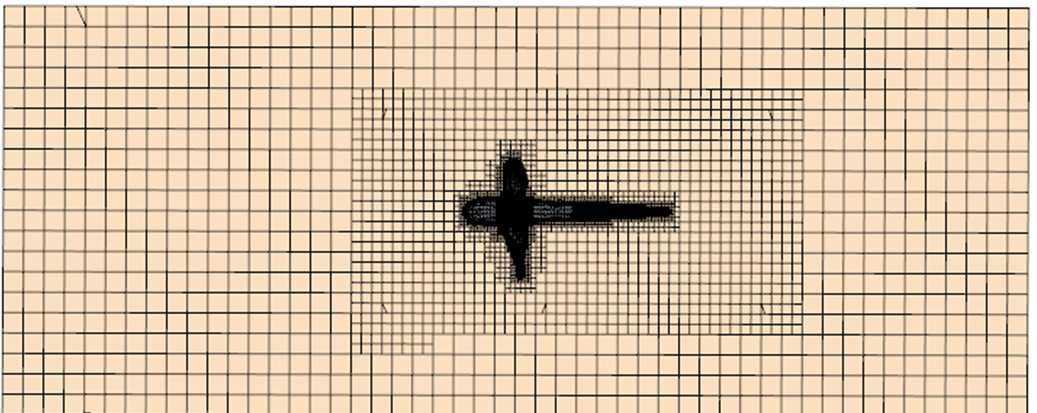

Одной из особенностей FlowVision, с которой мы столкнулись, является структура расчетной сетки, состоящей исключительно из прямоугольных элементов. В отличие от привычных CFD-программ, где задаются размеры ячеек, в FlowVision используется параметр количества ячеек по всем трем осям. Также стоит отметить уникальную систему адаптации, которую можно провести как в граничных условиях, так и в области сетки. Адаптация предполагает деление ячеек сетки ровно в два раза и повторяет этот процесс с каждым переходом на новый уровень. Такой подход облегчает контроль над размерностью, поэтому создание сетки, практически аналогичной сетке в другом CFD-комплексе, не составило никакого труда. В остальном же принцип работы не отличается от других программ, что облегчает переход и освоение нового решателя.

Математическое моделирование обтекания винта в свободной воде

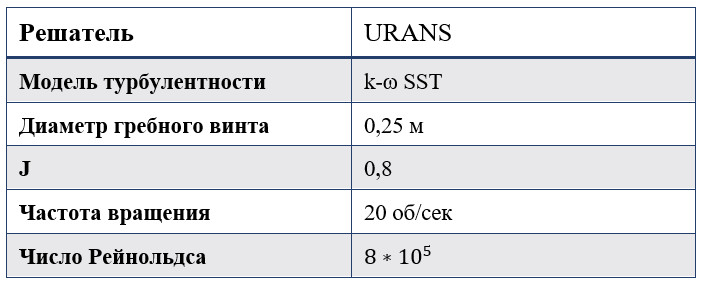

Моделирование обтекания KP505 выполнялось в нестационарной постановке с использованием осредненных по Рейнольдсу уравнений Навье-Стокса, замкнутых моделью турбулентности k-ω SST Ментера. Расчетные данные, используемые в задаче указаны в таблице 1

Также отметим, что постановка задачи, граничные условия и размерность расчетной сетки были идентичными с расчетом в Star-CCM+, с целью дальнейшего сравнения результатов моделирования и оптимизации.

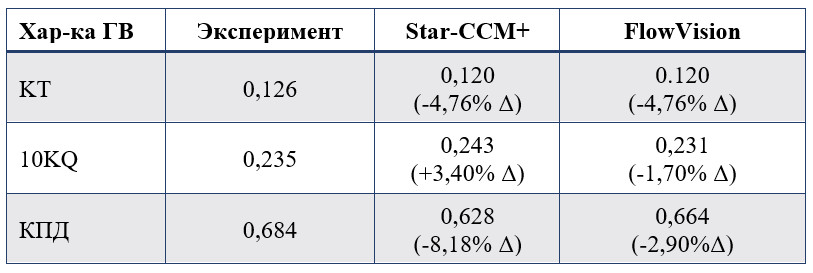

Сравнение результатов моделирования

Анализ данных показал, что при одинаковых условиях моделирования FlowVision удалось точнее приблизиться к результатам эксперимента в сравнении со Star-CCM+. Если коэффициент упора оба решателя прогнозируют одинаково, то по коэффициенту момента у FlowVision отклонение от эксперимента в два раза меньше – 1,7% против 3,4%. Это связано с более точным прогнозированием трения в пристеночных слоях, что в свою очередь позволило точнее рассчитать КПД.

Автоматизированный процесс оптимизации

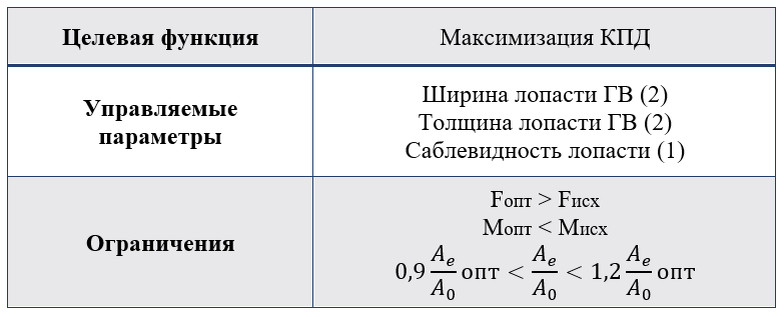

После успешного моделирования была проведена оптимизация винта с использованием российского оптимизатора IOSO. В качестве управляемых величин было выбрано 5 параметров: 2 по ширине, 2 по толщине и 1 по саблевидности лопасти. Оптимизационная задача включала максимизацию КПД при соблюдении заданных ограничений, которые в данном случае касались упора, момента и дискового отношения. Ещё раз напомним, что ровно такие же ограничения были и при оптимизации винта с использованием Star-CCM+, но в качестве оптимизатора тогда использовался DT Seven (ранее называемый pSeven).

Автоматизированный процесс оптимизации включает в себя три этапа:

- Модель в Flypoint Parametrica меняет свою форму в пределах заданных параметров в режиме реального времени.

- Новая геометрия в автоматическом режиме передаётся в FlowVision, где проводится расчёт обтекания.

- Гидродинамические характеристики обновлённой модели поступают в IOSO для поиска экстремума целевой функции.

Управляет всем процессом оптимизации наша программная платформа LS-TECH Framework, которая обеспечивает слаженную работу нескольких программных продуктов в едином автоматизированном цикле. Она интегрируется с любыми расчетными средствами, а все процедуры, включая генерацию геометрии, построение расчетной сетки, настройку решателя и предварительный анализ результатов, полностью автоматизированы и не требуют от пользователей экспертных знаний.

Результаты оптимизации гребного винта KP505

В ходе работы оптимизационного цикла было просчитано 226 геометрических конфигураций винта. Расчеты выполнялись на 24-ядерном процессоре Intel Core i9-14900KF и заняли 132 часа. Далее на видео мы покажем изменение геометрии в процессе самой оптимизации.

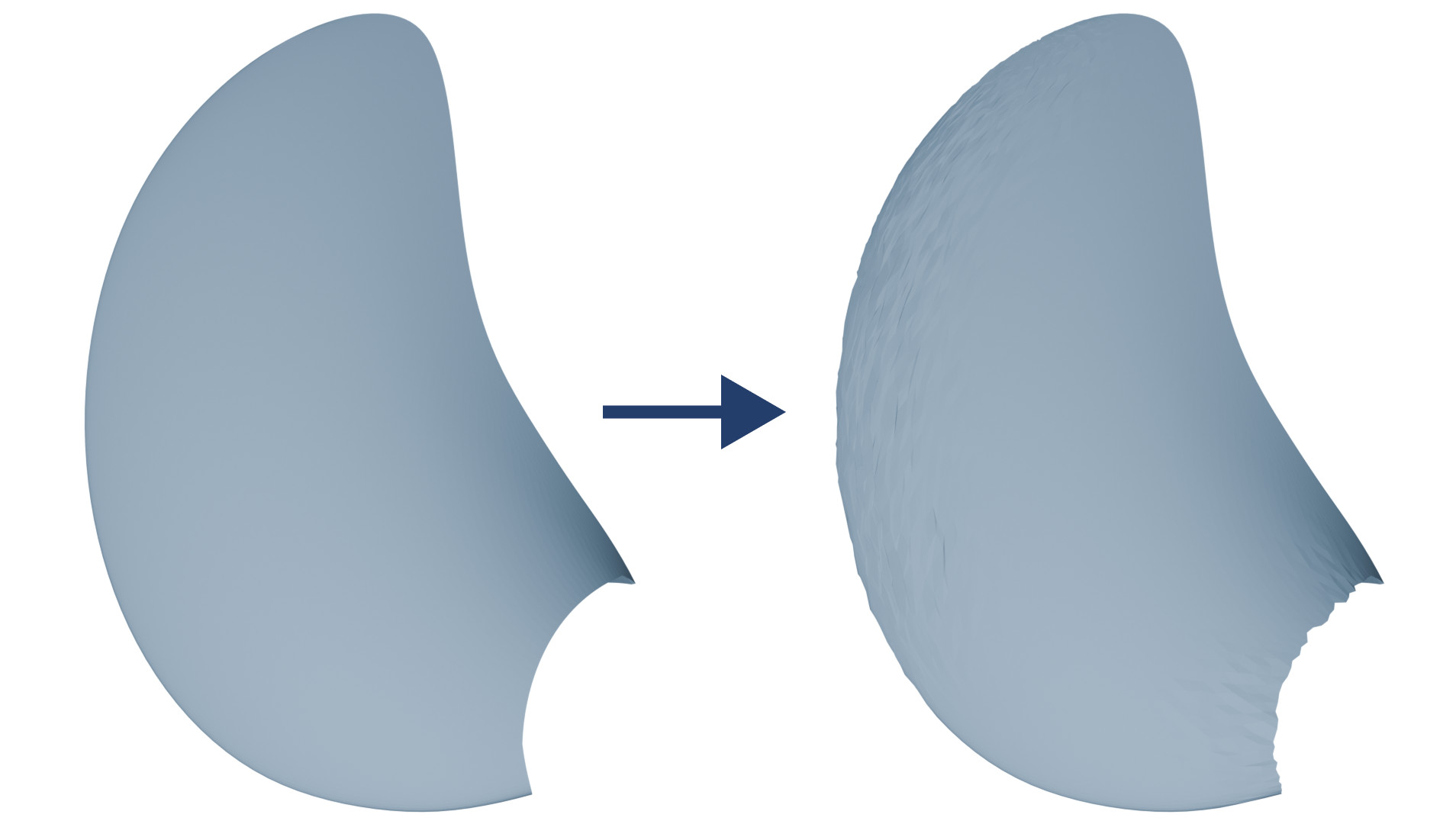

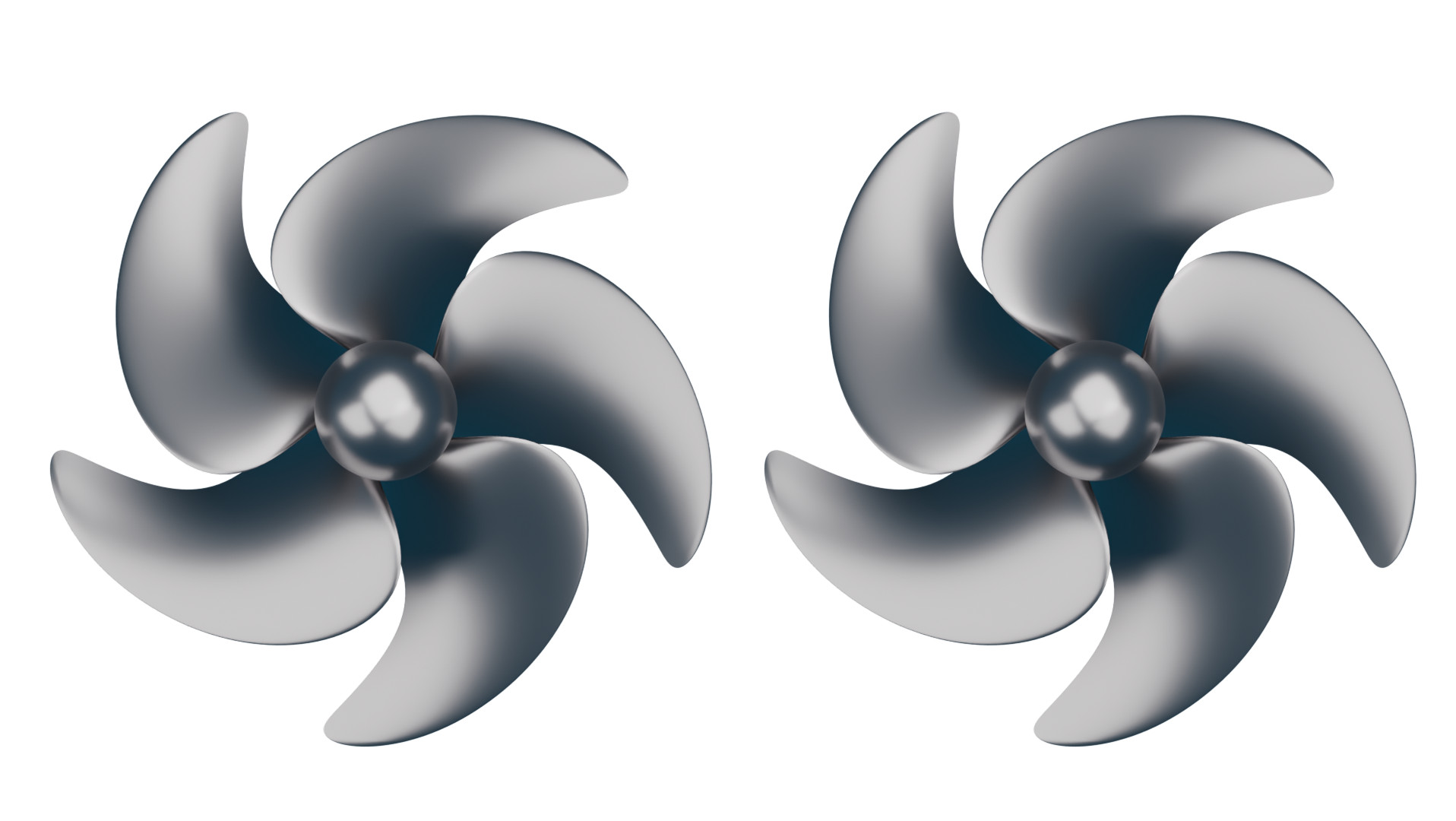

На примере варьирования формы внутри оптимизационного цикла мы видим работу алгоритма IOSO, который сначала меняет модель в широком диапазоне параметров, а после сужает диапазон поиска экстремума вокруг самых перспективных областей пространства функции. Итогом работы стали две новые геометрии гребного винта, оптимизированные с использованием FlowVision и IOSO, а также Star-CCM+ и DT Seven. Давайте разберём их более подробно.

На первый взгляд различия найти практически невозможно, геометрии похожи как две капли воды, но вот распределение параметров говорит об обратном.

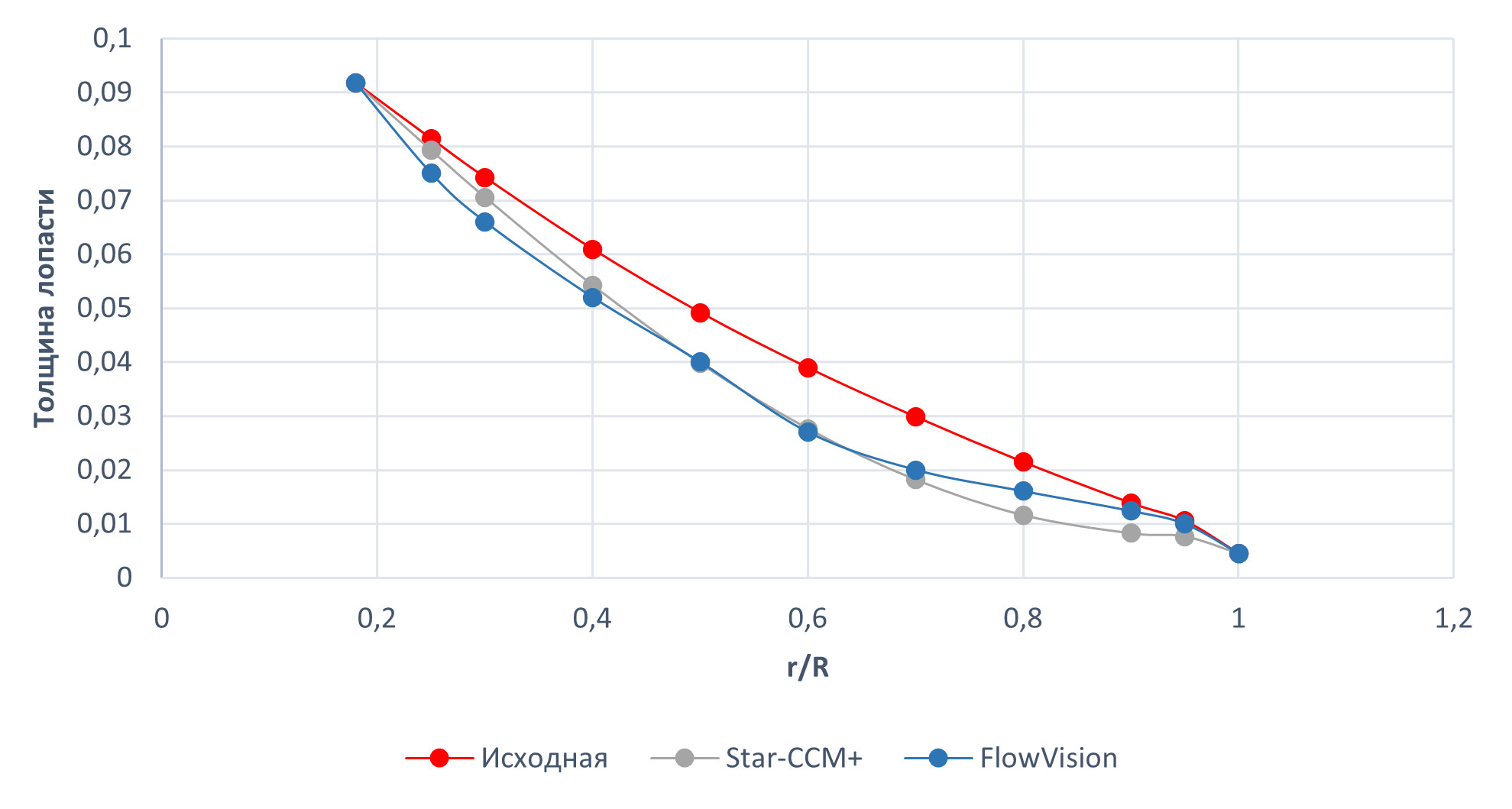

Не трудно заметить, что лопасть стала тоньше в обоих вариантах оптимизации (Рис. 9). Однако IOSO предлагает сделать лопасть чуть более тонкой лишь на корневых сечениях по сравнению с DT Seven. Важно отметить, что оба оптимизированных варианта проверялись на удовлетворение требованиям Морского Регистра. На основе инженерных формул был произведен пересчет на натуру, в результате которого были получены реальные толщины лопасти в миллиметрах на критически важных радиусах винта. Обе геометрии удовлетворяют требованиям Регистра.

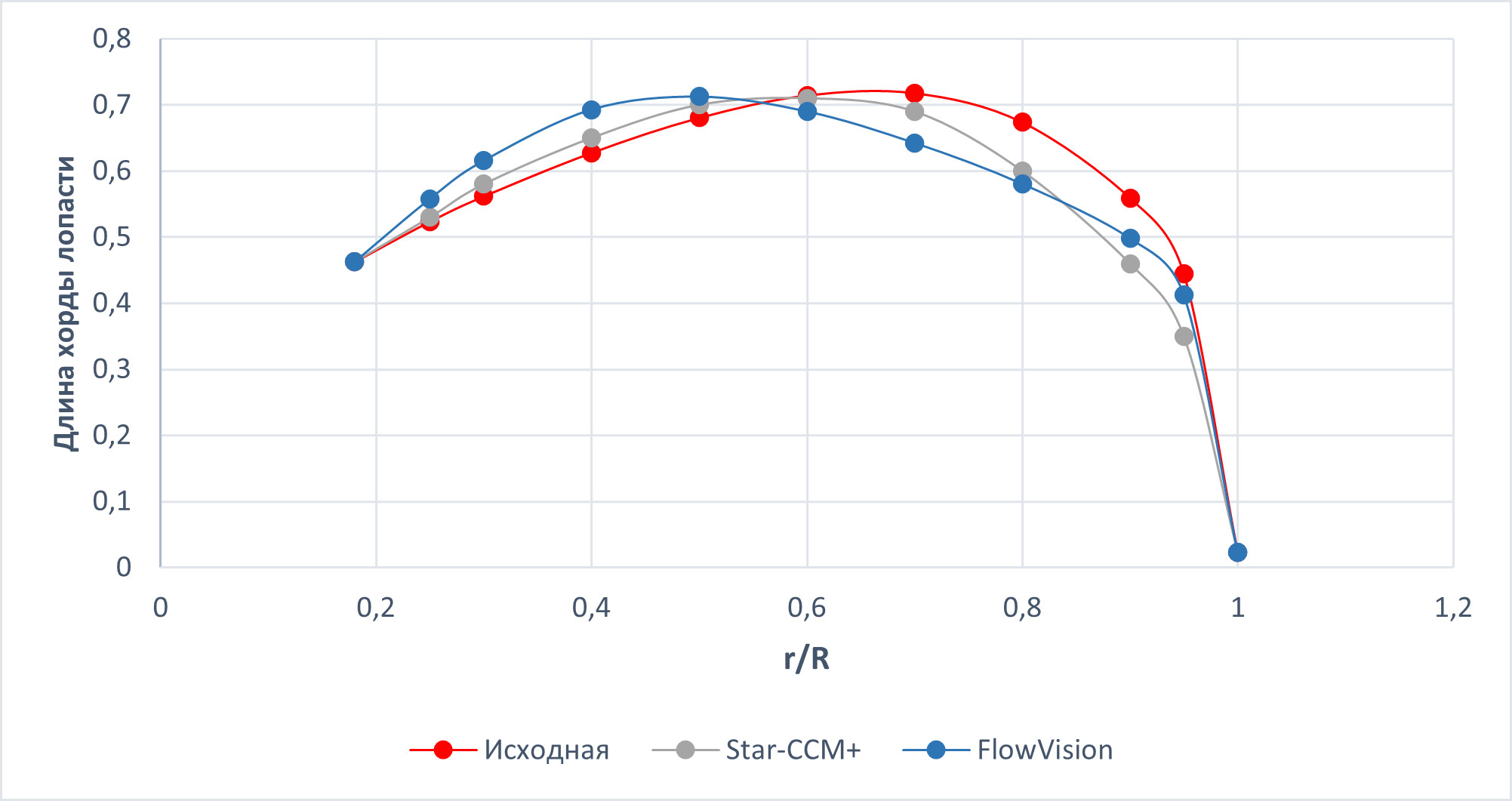

На рисунке 10 видно, что при оптимизации с применением связки «Star-CCM+ и DT Seven» предлагается немного расширить лопасть на корневых сечениях и сузить ее на концевых. Оптимизатор IOSO в связке с FlowVision предлагает сделать то же самое, только диапазоны изменений больше.

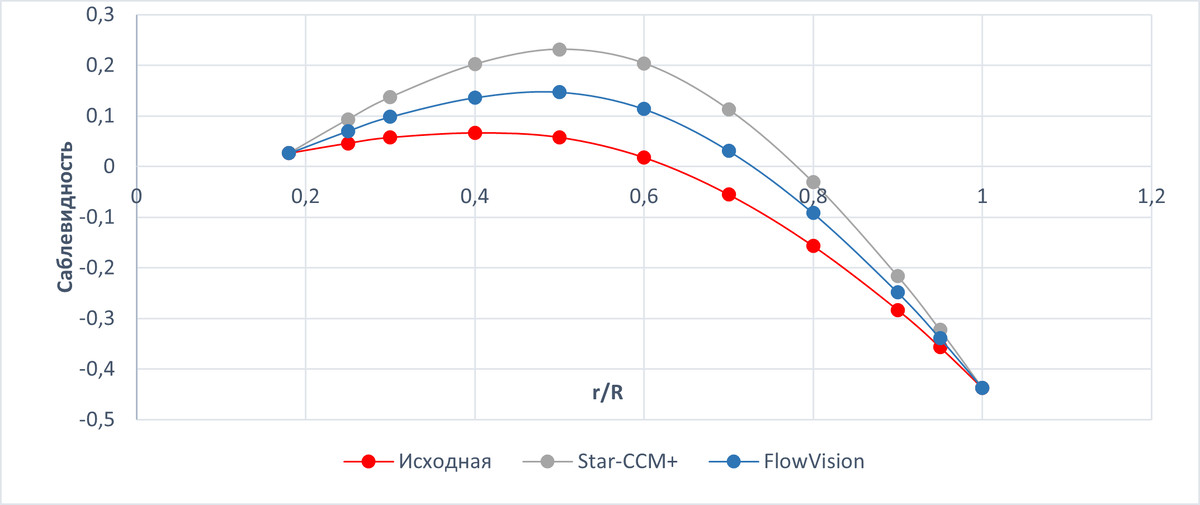

Что касается саблевидности, то оба оптимизатора предлагают значительно увеличить её по всей длине лопасти (Рис. 11). Связка решателя FlowVision и оптимизатора IOSO представляет вариант увеличения поскромнее в сравнении со Star-CCM+ и DT Seven. Это является разумным компромиссом, поскольку такой винт будет проще в изготовлении.

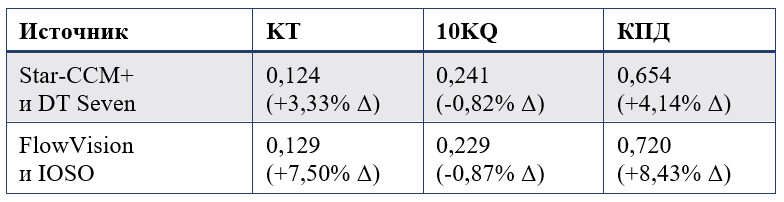

Результаты гидродинамических характеристик

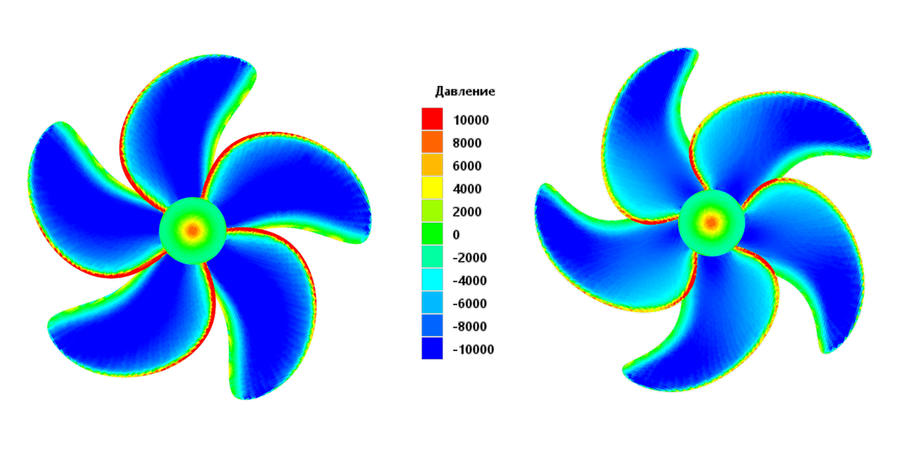

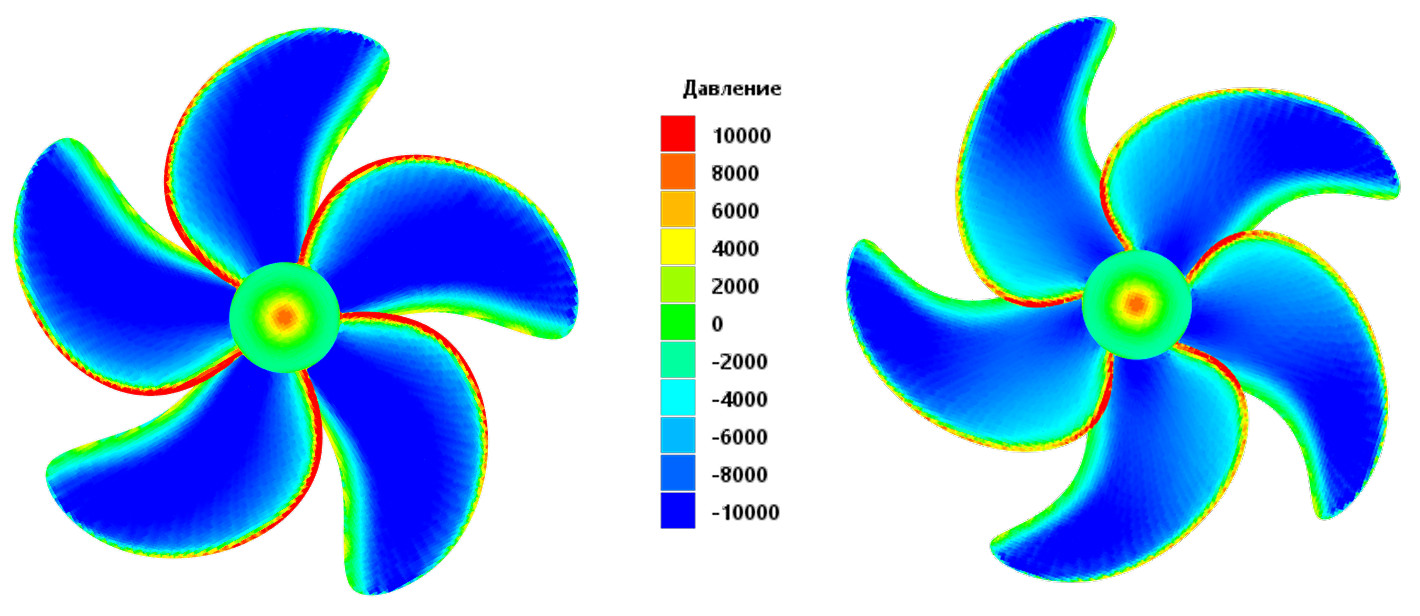

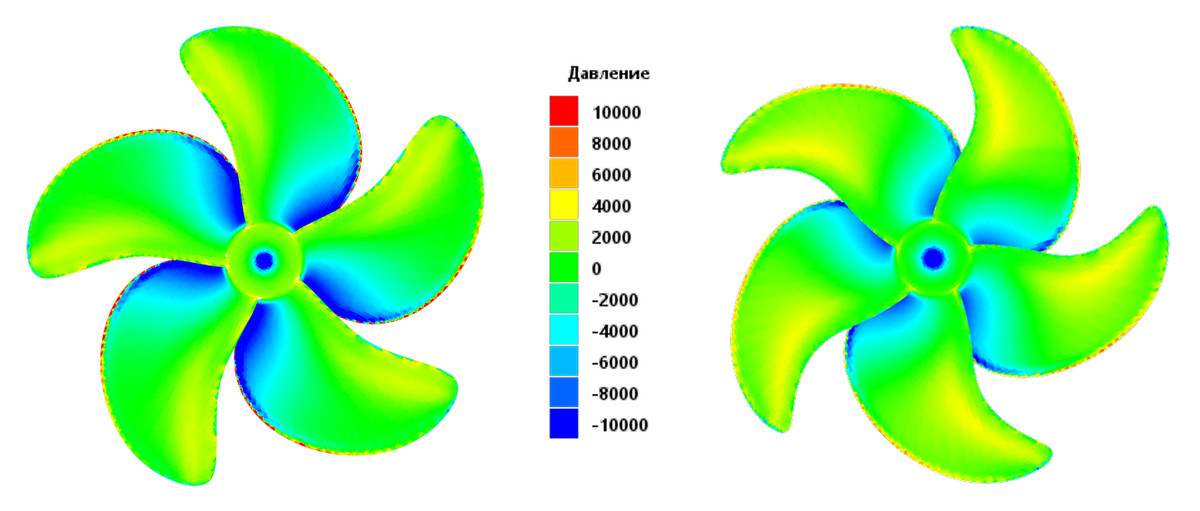

Увеличенная саблевидность лопастей позволила обеспечить так называемый безударный вход в воду, что привело к более равномерному распределению давления на обеих сторонах лопасти. Кроме того, практически ушло перетекание с засасывающей на нагнетающую поверхность лопасти винта.

Сравнительный анализ показал, что оптимизированный в IOSO винт, рассчитанный с помощью FlowVision, продемонстрировал значительное превосходство по коэффициенту упора, что способствовало увеличению КПД на 8,43% по сравнению с исходной моделью. В то время как аналогичная работа в Star-CCM+ с DT Seven позволила добиться прироста КПД только на 4,14%.

Заключение

Проведённые исследования подтвердили высокую эффективность отечественного программного обеспечения в задачах трёхмерной параметрической оптимизации. Ключевую роль в успехе сыграла программная платформа LS-TECH Framework, которая обеспечивает автоматизированный цикл оптимизации с использованием таких решений, как Flypoint Parametrica, FlowVision и IOSO. Её интеграционные возможности позволяют минимизировать необходимость экспертного вмешательства, упрощая процесс моделирования и оптимизации.

Что же касается задачи с гребным винтом KP505, то по результатам оптимизации был подобран такой набор параметров, который позволил повысить его КПД на 8,43% при сохранении всех заданных ограничений. Таким образом, современные российские технологии в области численного моделирования и оптимизации позволяют обеспечить независимость инженерных разработок от иностранных программных продуктов, гарантируя при этом высокую точность и эффективность.

Статья подготовлена и опубликована компанией ЛС-Технологии, оригинал доступен по ссылке: https://dzen.ru/a/Z9gGroS0LXVzA3MG