- Информация о материале

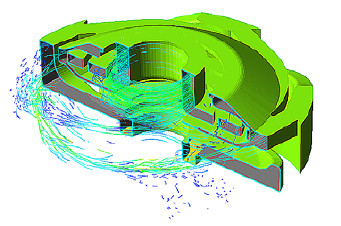

Для откачки пластовой жидкости из нефтяных скважин используются погружные центробежные насосы. Они выпускаются в течение длительного времени, в больших количествах и имеют широкий типоразмерный ряд. Современная практика требует быстрого обновления модельного ряда и проектирования погружных насосов с характеристиками, превосходящими ранее созданные образцы. Сократить время разработки насосов с улучшенными характеристиками можно за счет применения численного моделирования. Для этого необходима система автоматизированного проектирования и инженерного анализа погружных центробежных насосов.

- Информация о материале

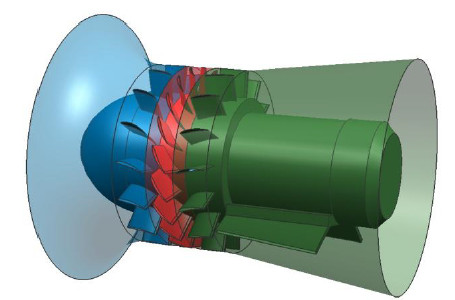

В настоящее время программный комплекс FlowVision активно используется в ОАО “ОКБМ им. И.И.Африкантова”, при проектировании лопастных машин. В представленной работе рассмотрено проведение CFD-расчета одноступенчатого осевого вентилятора, предназначенного для системы вентиляции АЭС.

Вентилятор выполнен по схеме “ВНА+РК+СА”, его проектирование на заданные параметры осуществлялось по методике моделирования, изложенной в доступной литературе. В качестве модельных характеристик взяты аэродинамические характеристики вентилятора ОВ-8, полученные при испытаниях, проводимых в вентиляторной лаборатории ЦАГИ.

- Информация о материале

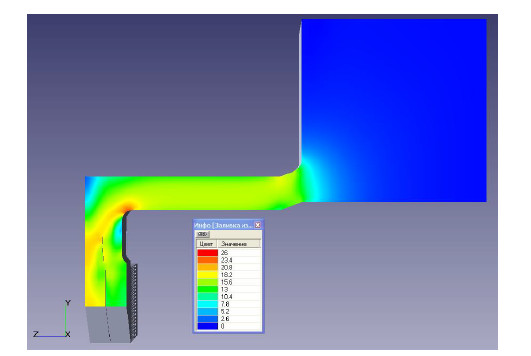

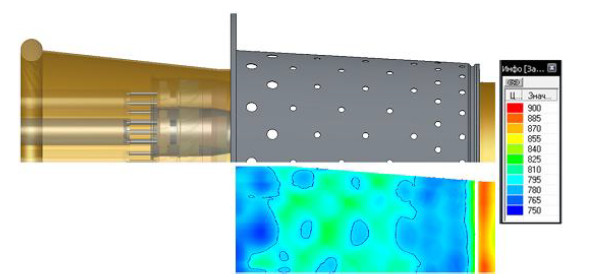

Для продувки расплава в сталеплавильных агрегатах применяются водохлаждаемые кислородные фурмы, которые работают в весьма сложных условиях и являются при этом ответственным инструментом управления технологическим процессом. От их стойкости зависят как качество выплавляемой стали и ее себестоимость, так и надежность работы агрегатов. Течение охлаждающей воды в наконечниках фурм характеризуется сложной пространственной формой обтекаемых поверхностей, высокой вероятностью возникновения застойных зон охладителя, большими температурными напорами, возможным кипением и другими осложняющими факторами. Решение задач совершенствования существующих и разработки новых эффективных систем охлаждения дутьевых устройств может осуществляться на основе сложного комплекса дорогостоящих натурных экспериментов, либо путем аналитических исследований. Проведение последних на высоком уровне стало возможным благодаря развитию вычислительной техники и созданию таких программных пакетов как FlowVision, ANSYS CFX, Fluent и др.

- Информация о материале

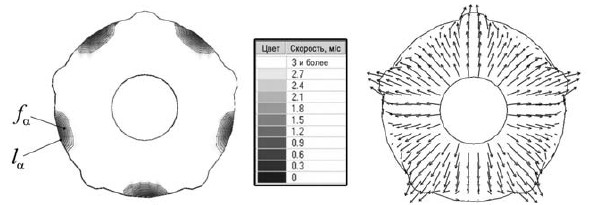

Известно, что газотурбинные двигатели, используемые в качестве привода энергетических и силовых установок, требуют высокой степени очистки циклового воздуха. Недостаточно эффективная очистка атмосферного воздуха приводит к существенному эрозионному износу и загрязнению проточной части двигателя, изменяет треугольники скоростей рабочего тела по проточной части компрессора и турбины, может вызывать засорение каналов системы охлаждения лопаток турбины и, как следствие, приводит к снижению КПД и перерасходу топлива.

Воздухозаборный тракт – это многофункциональное устройство, предназначенное для обеспечения подготовки циклового воздуха и снижения шума всасывания компрессора до уровня санитарных норм. Он состоит из комплексного воздухоочистительного устройства, блока шумоглушения и воздуховодов.

- Информация о материале

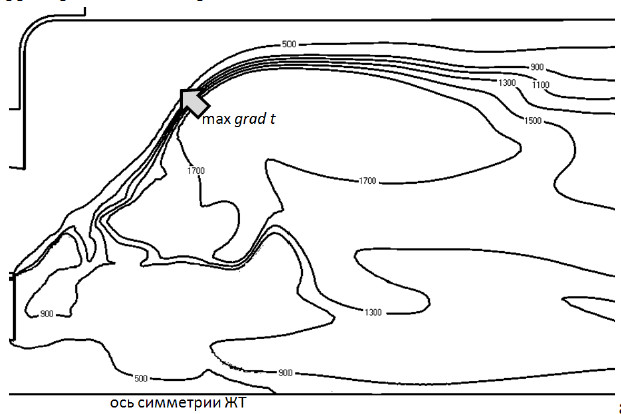

В настоящее время в энергетике широкое распространение получили газотурбинные установки (ГТУ), в связи с чем, все большее внимание уделяется расчету и проектированию камер сгорания ГТУ. Камера сгорания ГТУ - это устройство, предназначенное для получения рабочего тела в виде газовоздушной смеси заданных параметров (температура и давление), путем сжигания углеводородного топлива в потоке воздуха. Конструкция камеры сгорания включает в себя множество узлов и деталей, обеспечивающих рабочий процесс. Одним из наиболее ответственных элементов камеры сгорания является жаровая труба. Обеспечение необходимого температурного состояния жаровой трубы во многом будет определять ресурс камеры сгорания и всей ГТУ в целом.

Постановка задачи оптимизации тепловой работы водоохлаждаемого элемента дуговой сталеплавильной печи

- Информация о материале

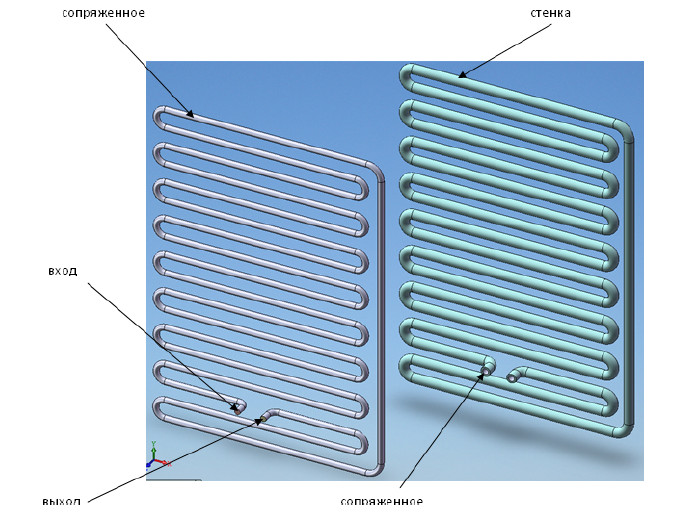

Стремление повысить стойкость ограждающих конструкций дуговых сталеплавильных печей привело к созданию водоохлаждаемых элементов различных конструкций.

Все известные конструкции охлаждаемых элементов сталеплавильных печей можно разделить на две группы: трубчатые и коробчатые. Трубчатые конструкции обладают рядом преимуществ, главное из которых заключается в том, что в трубах можно обеспечить достижение скорости движения воды, достаточной, чтобы исключить ее кипение и выпадение солей на обогреваемой поверхности. Также недостатком коробчатых конструкций является то, что скорость движения воды существенно ниже, чем в трубчатых конструкциях при больших расходах. Однако при скоростях движения воды 0,2 м/с по сравнению с 10-15 м/с в трубчатых снимаемый с охлаждаемых поверхностей тепловой поток 60–90 кВт/м2.

- Информация о материале

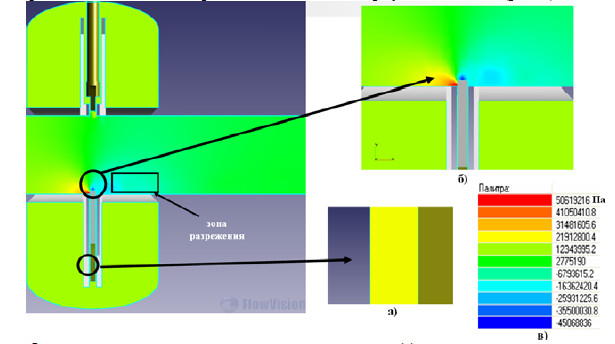

С помощью программного комплекса FlowVision HPC было проведено моделирование гидромеханических характеристик шиберной задвижки в процессе открытия. Открытие проводилось дискретно с установленным шагом 10, 20, 50, 75, 100, 150, 200, 250, 300, 350, 400, 450, 500, 550, 600, 650, 675, 700 мм. В ходе расчета были определены силы действующие на шибер задвижки, определено давление в полости корпуса по мере открытия шибера и в щелевом зазоре между корпусом и шибером задвижки.

- Информация о материале

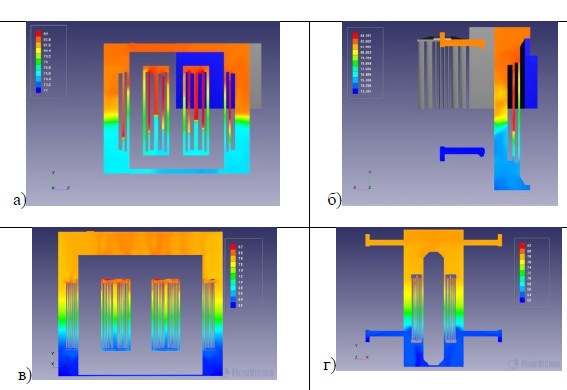

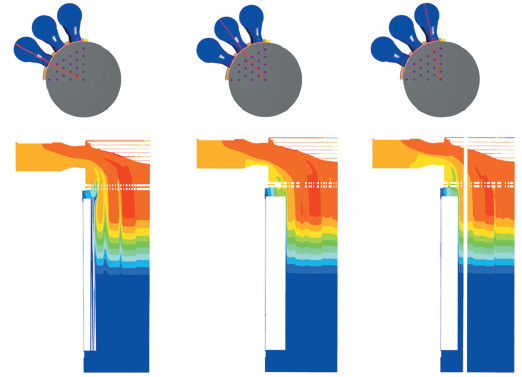

Одной из важнейших задач для обеспечения оптимальной работы трансформаторов является создание условий для максимально эффективного теплообмена с окружающей средой. При оптимизации теплообмена желательно минимизировать изменение заводской конструкции трансформатора и радиаторов, так как это связано с серьезными материальными затратами на модификацию всего производства. Значительное влияние на процесс теплообмена оказывает положение отверстий, через которые происходит циркуляция масла между баком и радиаторами. На текущий момент, место подключения радиаторов к баку трансформатора определяется в основном технологическими и эргономическими соображениями. Поэтому существует определенный резерв для увеличения эффективности теплообмена.

- Информация о материале

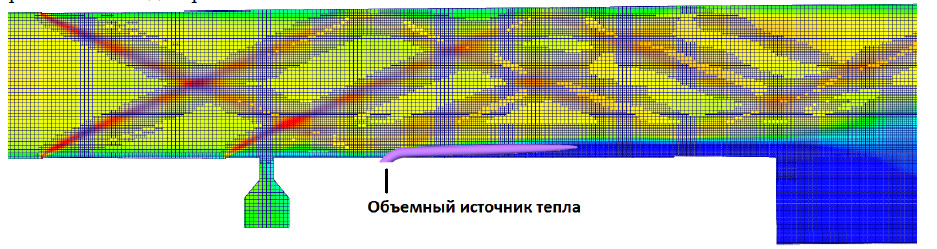

В представленной работе обсуждается возможность упрощенного трехмерного нестационарного моделирования процесса плазменно-стимулированного горения газообразного топлива в сверхзвуковом потоке воздуха. Подробно описывается предложенный подход, а также приводится обоснование сделанных допущений.

- Информация о материале

Статья посвящена изучению процессов, протекающих в малоэмиссионной камере сгорания (МЭКС) со сжиганием предварительно перемешанной топливовоздушной смеси (ТВС). Приведены результаты расчетов на FlowVision и экспериментальных исследований на испытательном стенде ОАО "ВТИ". Расчеты и испытания проведены при расходе, давлении и температуре воздуха на входе до 4,6 кг/с, до 450 КПа и 673 °К, соответственно, и температуре на выходе Т*3≤1473°К, топливо - природный газ.

- Информация о материале

В моделях турбулентности, реализованных в большинстве Computational Fluid Dynamics (CFD) программных комплексах (ANSYS CFX, STAR-CCM+, FlowVision, Fluent и др.), для учёта теплопереноса используется аналогия Рейнольдса – аналогия между теплообменом и переносом количества движения в турбулентном потоке. В жидких металлах вследствие большой теплопроводности и малой вязкости, распределение полей скорости и температуры существенно различаются друг от друга. Таким образом, теплоперенос в средах с Pr << 1 (например, жидкие металлы) существенно отличается от механизма теплопереноса в средах с Pr ~ 1 (воздух, вода и др.) и использование моделей турбулентности с аналогией Рейнольдса для моделирования теплогидравлических процессов с натриевым теплоносителем может привести к некорректным результатам.

- Информация о материале

Предлагается методика моделирования работы первого контура ядерного реактора с металлическим теплоносителем. Ключевая идея методики заключается в декомпозиции большой и сложной задачи на отдельные независимые подзадачи и их дальнейшей связи через согласованные граничные условия. Описывается функционал FlowVision, позволяющий упростить расчеты, не теряя точности получаемого решения. Рассказывается о применении модификаторов — элементов, изменяющих решение и расчетную область. Идеи данной методики могут быть использованы для решения любых сложных и трудоемких задач.