В данной статье мы хотели бы продемонстрировать алгоритм настройки проекта, связанного с моделированием сопряженного теплообмена в электротехнической сборке при помощи программного комплекса FlowVision.

В процессе функционирования электрической системы часть ее элементов потребляет энергию от источников питания. Данный процесс сопровождается нагреванием электрической системы и ее элементов. Характеристики и параметры, определяющие надежность, быстродействие, помехоустойчивость, в значительной степени зависят от температуры, что необходимо учитывать при моделировании такого рода систем в процессе их проектирования.

Часть 1 – Геометрия

Если мы рассматриваем сопряженную задачу, когда необходимо связать два расчетных объема по какой-то переменной, то самый распространенный вариант – сопряженный теплообмен. Одно из главных требований, предъявляемых к геометрической модели во FlowVision – это отсутствие совпадений поверхностей или их пересечений. Исключениями являются Т-образные сборки, образованные при помощи метода с объединением, и пересечение геометрии региона подвижными телами.

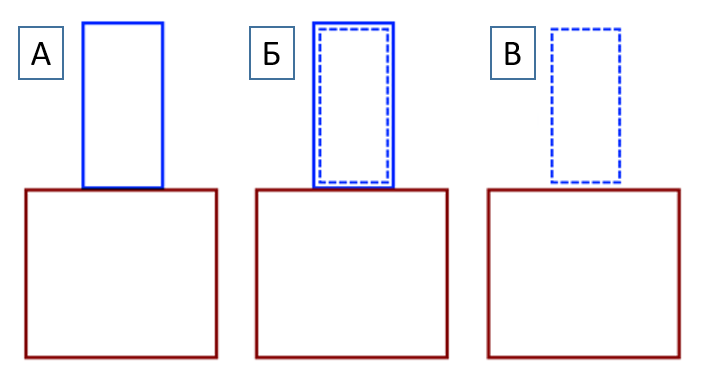

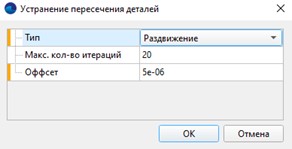

В программном комплексе представлены два метода создания сборки: с объединением и с раздвижением. Мы остановимся на втором методе, который предполагает образование зазора между деталями с заданием параметра Оффсет. Принцип его действия показан на Рисунке 1. С его помощью мы осуществляем эквидистантный сдвиг точек исходной поверхности детали внутрь или наружу, тем самым изменяя размер геометрии для устранения пересечения с другими деталями. Стоит учесть, что размер детали после операции Оффсет может уменьшиться в объемах до значений, которые могут не удовлетворять особенностям задачи, поэтому нужно эту деталь после операции проверить. Особенно это касается сложных и мелких элементов сборки.

|

|

Рисунок 1 – Процесс образования зазора при методе с раздвижением А – исходное совпадение деталей при создании сборки; Б – действие операции Оффсет; В – итоговая сборка с зазором. |

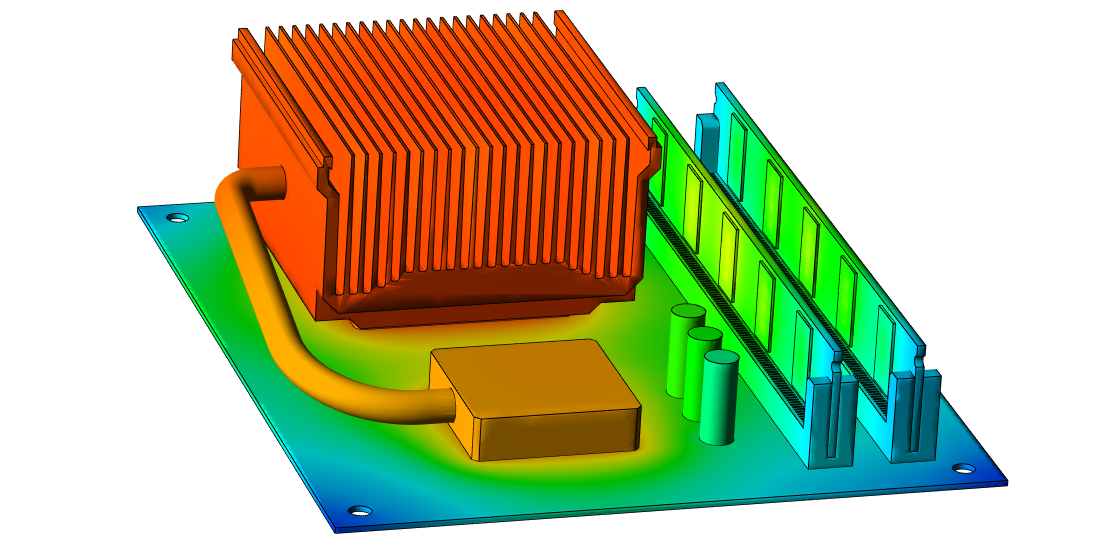

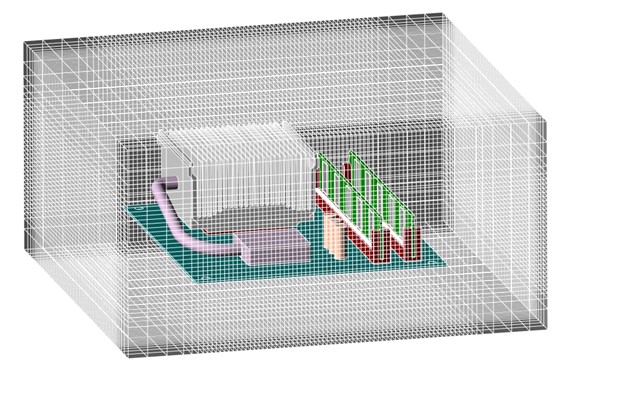

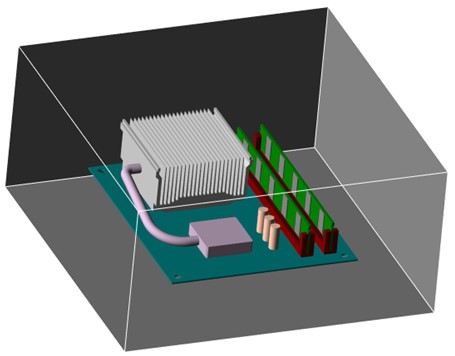

Предметом исследования сопряженного теплообмена является электрическая сборка (Рисунок 2), состоящая из ряда деталей, часть которых выделяет тепло. Детали электрической сборки находятся в расчетной области, которая представлена в виде параллелепипеда, заполненного воздухом. Сборка состоит из множества деталей. Часть из них выделяют тепло ( чипы памяти, ядра процессора и внутренняя часть диэлектрика конденсатора), другая часть отводит тепло от термонагруженных элементов сборки (радиатор, тепловая трубка).

|

|

Рисунок 2 – Электрическая сборка |

Перед созданием сборки во FlowVision мы экспортируем из CAD каждую деталь в отдельный файл (здесь поверхности могут совпадать).

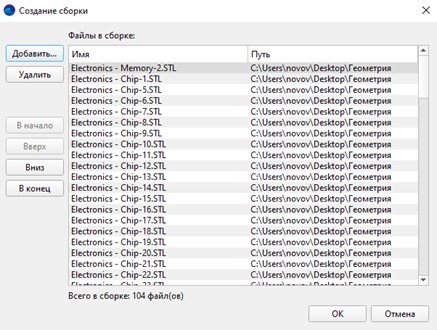

Чтобы собрать сборку во FlowVision методом с раздвижением, переходим в главном меню ППП Файл > Создать сборку > Добавить. В появившемся окне на первое место лучше поставить самую большую деталь, так как ее размеры останутся неизменными после создания сборки (это может быть и внешний воздушный объем).

|

|

Рисунок 3 – Добавление деталей сборки

|

|

|

Рисунок 4 – Установление параметра |

|

|

Рисунок 5 – Образование зазоров между контактирующими деталями А – контакт деталей до операции Оффсет; Б – образование зазора после операции Оффсет. |

После проверки сборки на отсутствие самопересечения поверхностей приступаем к настройке проекта в препроцессоре. Проверка геометрии на самопересечения осуществляется через ПКМ > Регион > Проверка геометрии на самопересечение. Надо помнить, что в случае обнаружения самопересечений необходимо их исправить сразу, до запуска проекта на расчет.

Часть 2 – Настройка препроцессора

- Общие установки

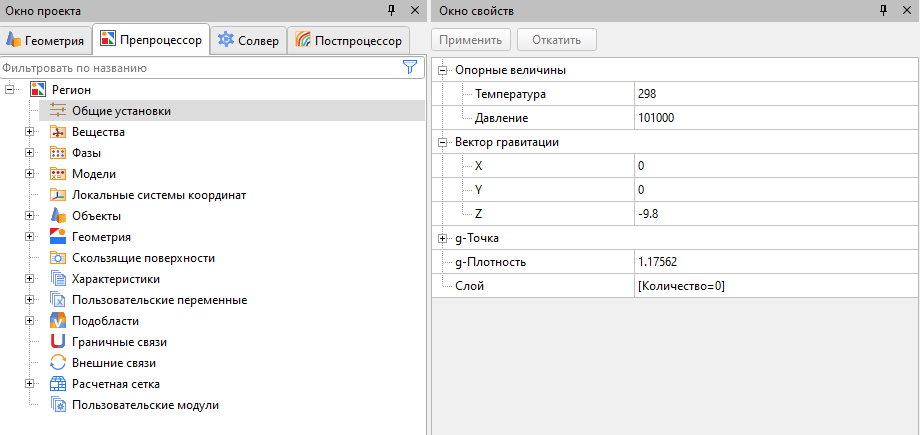

В окне свойств общих установок для проекта задаем опорные величины температуры и давления, вектор ускорения свободного падения, а также настраиваем гидростатику, которая в случае со свободной конвекцией играет ключевую роль при расчете теплового режима сборки. Рекомендуем задать гидростатическую плотность максимально точно для данного вещества как начальную при данных начальных условиях.

|

Рисунок 6 – Задание общих установок (опорные P и T, вектор гравитации, g-Плотность) |

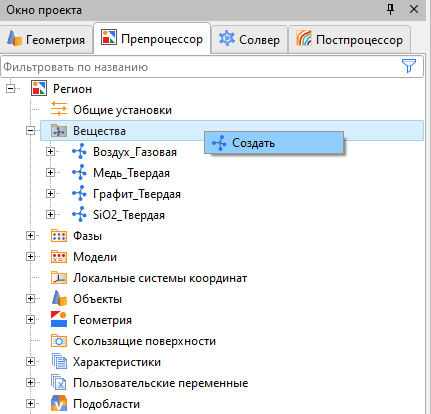

- Вещества

Так как детали сборки сделаны из разных материалов, то в данной вкладке мы создаем несколько веществ. Если вещества нет в стандартной Базе Веществ, то для расчета теплопередачи нужно обязательно задать ненулевые значения плотности, теплопроводности и теплоемкости. Для движущихся сред также обязательны ненулевые молярная масса и вязкость. Связующим звеном между всеми элементами сборки является воздух (или иная среда, заполняющая пространство). В нашем проекте мы будем использовать вещества из стандартной Базы Веществ. Для того чтобы подгрузить стандартное вещество из базы данных, необходимо по ранее созданному веществу через ПКМ > Загрузить из БВ > Стандартная в появившемся окне выбрать стандартное вещество и назначить его агрегатное состояние (фазу).

|

Рисунок 7 – Создание веществ |

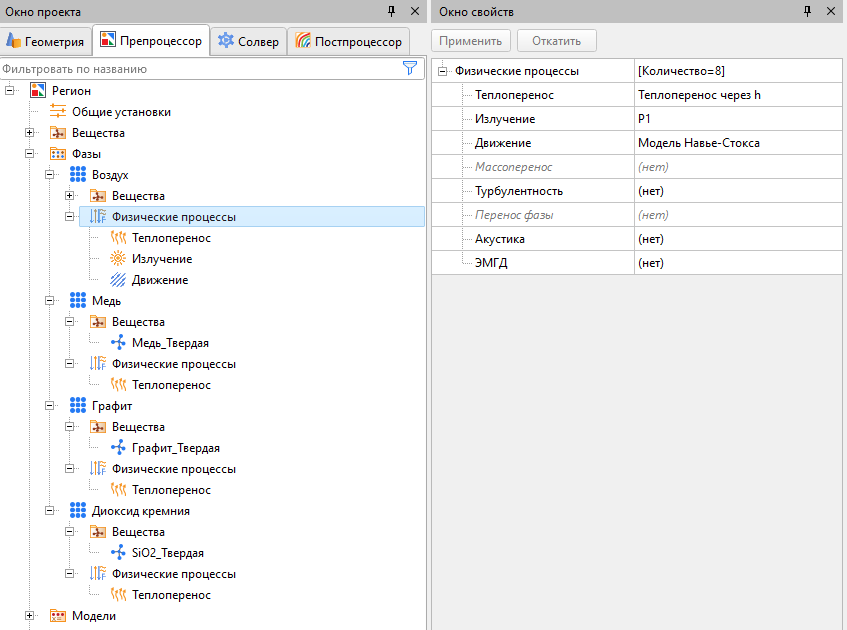

- Фазы

В данной вкладке для каждого вещества мы создаем фазу и задаем список необходимых для расчета уравнений физических процессов. Создание фазы осуществляется через ПКМ > Фазы > Создать сплошную. Во вкладке Вещества необходимо добавить ранее созданное вещество, а во вкладке Физические процессы, в окне свойств, подключить соответствующие уравнения физических процессов рассматриваемой фазы.

Везде, в том числе для воздуха, должны быть включены уравнения энергии. В воздухе и других текущих средах (например, охлаждающая жидкость) к уравнению энергии добавляются уравнения движения. В большинстве случаев при моделировании высокотемпературных теплообменных процессов нельзя пренебрегать теплопередачей за счет излучения. Если поток радиационного тепла сопоставим с другим основным потоком тепла (например, конвективным), то необходимо подключать модель изучения. В нашем проекте используется модель излучения P1.

|

Рисунок 8 – Создание фазы и назначение физических процессов |

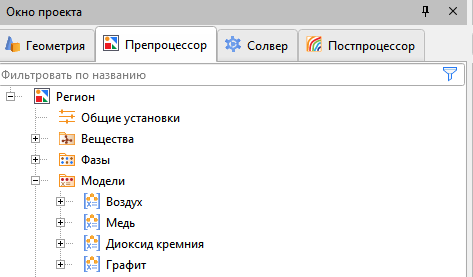

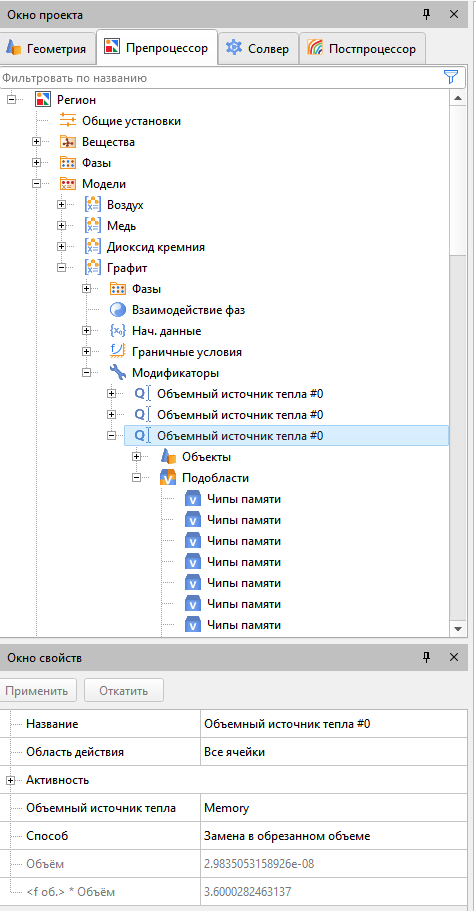

- Модели

Для каждой фазы создаем модель. В нашем проекте во вкладке Модели мы создаем 4 модели, каждая из которых соответствует определенной фазе. Тепловыделение деталей задавалось с помощью модификатора Объемный источник тепла. Модификаторы – элементы, которые позволяют изменять решение и расчетную область.

Помимо модификаторов во вкладке Модели задаются:

- начальные условия;

- граничные условия;

- модель зазора для воздуха.

|

Рисунок 9 – Список созданных моделей |

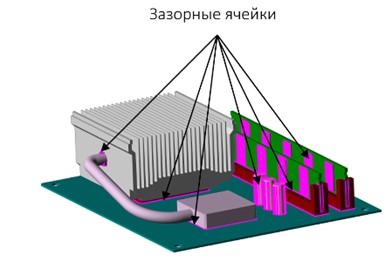

- Модель зазора

Отдельно хотелось бы рассмотреть Стандартную модель зазора. При помощи данной модели мы можем в упрощенной постановке моделировать поток жидкости или газа через узкие каналы на грубой сетке. Это позволяет, не увеличивая плотность сетки, сэкономить вычислительные ресурсы. Зазорные ячейки определяются автоматически между двумя зазорообразующими поверхностями, если выполнены три требования:

- на поверхностях установлены индивидуальные граничные условия;

- размер зазора находится в заданном диапазоне задаваемых минимального (максимального) значений;

- количество ячеек в зазоре 1.

В нашем случае, для модели воздуха необходимо подключить данную модель, так как после создания сборки методом с раздвижением образовались мелкие зазоры между контактирующими деталями, которые нужно разрешить сеткой. За счет использования модели зазора мы обеспечим сходимость решения и предотвратим возможный развал. Используя данную модель и варьируя ее коэффициенты (Эффективная вязкость в зазоре и Коэф. теплоотдачи зазора), можно настроить необходимые условия (например, непротекание среды в зазоре и назначение индивидуальной теплопроводности зазора, отличающейся от молекулярной теплопроводности среды. О том, как это сделать, будет объяснено в одном из следующих разделов.

|

Рисунок 10 – Отображение зазорных ячеек (слой Набор ячеек, тип – Зазорные, объект – Пространство. |

- Подобласти

Для каждой подобласти назначаем в окне свойств соответствующую Модель. С помощью встроенного мультиселекта в окне свойств можно быстро назначить одну модель на ряд подобластей, а также, при необходимости, поменять их название.

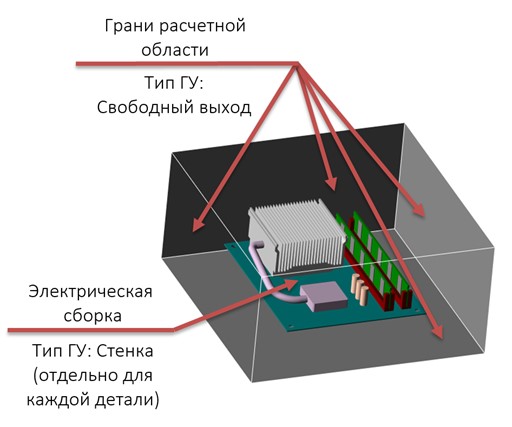

- Задание граничных условий

Граничные условия создаются во вкладке Модели.

|

Рисунок 11 – Расстановка ГУ в общем виде |

Для всех деталей сборки присвоено граничное условие типа Стенка. Поскольку мы используем модель излучение P1 в нашем проекте, то для расчета плотности излучения, для каждой детали в ГУ для переменной Плотность излучения выбираем Расчет плотности потока излучения. Поскольку мы используем для воздуха модель зазора, то в ГУ для каждой детали мы ставим соответствующие коэффициенты Эффективная вязкость в зазоре и Коэф. теплоотдачи зазора. Внешним граням расчетной области было присвоено граничное условие типа Свободный выход с нулевыми полным давлением и температурой.

|

Рисунок 12 – Задание ГУ в дереве проекта |

- Задание термодинамических свойств в зазорах

Термодинамические свойства контактов между деталями задаются с помощью модели зазора в граничных условиях зазорообразующих поверхностей. Термодинамика в области зазора между двумя деталями определяется двумя параметрами: Эффективная вязкость в зазоре и Коэф. теплоотдачи зазора. Ввиду того, что наша сборка была создана методом с раздвижением, были образованы узкие зазоры между деталями. Если оставить эффективную вязкость в зазоре по умолчанию равную -1, то в зазоре будет использована динамическая вязкость среды (в нашем случае воздуха). В таком случае, в этих узких зазорах при моделировании задачи, в связи с их малой площадью, могут образовываться аномально высокие скорости, что может привести к развалу решения. Для исключения движения среды в зазоре необходимо установить параметр эффективной вязкости в ГУ на двух зазорообразующих поверхностях равным 1 (на несколько порядков больше молекулярной вязкости воздуха).

В зазоре коэффициент вязкости вычисляется по следующей формуле

![]() - коэффициенты эффективной вязкости на зазорообразующих поверхностях.

- коэффициенты эффективной вязкости на зазорообразующих поверхностях.

Если один из коэффициентов эффективной вязкости меньше или равен 0, то в уравнениях движения данного зазора будет задействована молекулярная вязкость среды.

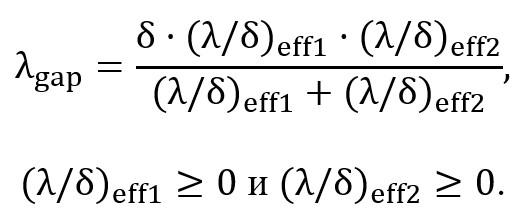

Параметр Коэф. теплоотдачи зазора отвечает за теплообмен в зазоре между двумя деталями. Задается данный коэффициент в окне свойств граничного условия каждой зазорообразующей поверхности. Эти коэффициенты переопределят коэффициент теплопроводности в воздушных зазорах между деталями сборки. В программе данный параметр задается величиной, обратной термическому сопротивлению среды и равной λ/δ, где λ – теплопроводность; δ – толщина зазора.

Итоговое значение теплопроводности в зазоре вычисляется программой по определенной формуле из значений коэффициентов теплоотдачи с поверхностей зазорообразующих деталей

Если один из коэффициентов меньше или равен нулю, то в уравнениях теплопереноса в зазоре используется молекулярная теплопроводность среды.

Для нашего проекта на зазорообразующих поверхностях контактирующих деталей были выставлены следующие значения термодинамических коэффициентов:

- Эффективная вязкость в зазоре = 1 кг/м·с;

- Коэф. теплоотдачи зазора = 6e10 Вт/м·К.

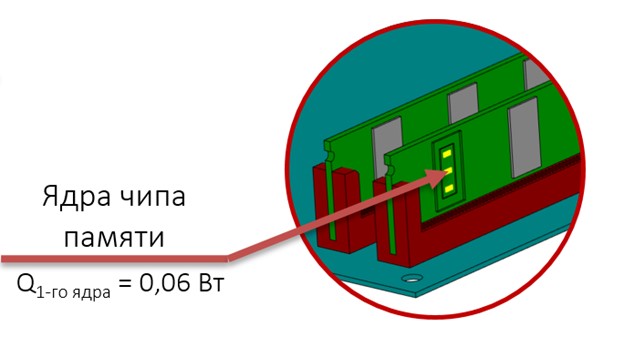

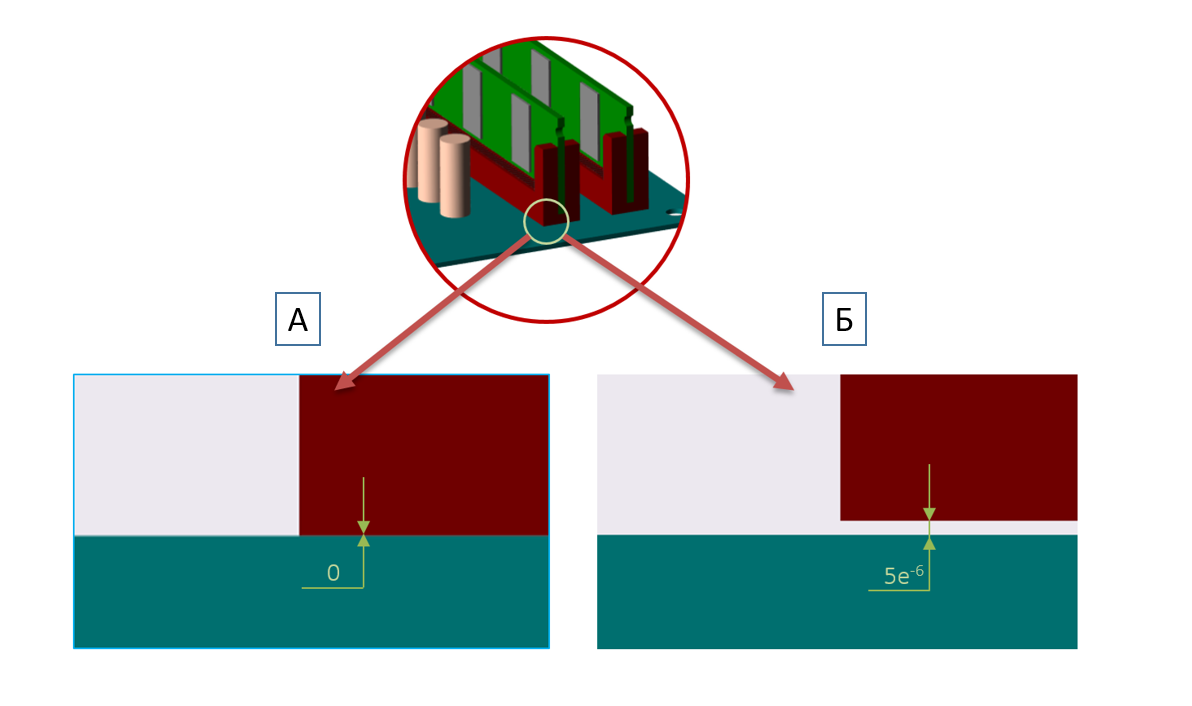

- Применение модификатора Объемный источник тепла

Тепловыделение деталей в нашем проекте задавали через модификатор Объемный источник тепла. Модификаторы создаются на объектах и применяются во всех ячейках, полностью или частично входящих в объект, на котором создан модификатор. Создаются модификаторы во вкладке Модели, и в процессе создания назначается Объект (пространство) и Подобласть (подобласть рассматриваемой детали). Рассмотрим задание модификатора Объемный источник тепла на примере ядер чипа памяти

|

||

|

Рисунок 13 – Задание модификатора Объемный источник тепла |

В графе Объемный источник тепла указываем значение объемного теплового потока [Вт/м3]. Величина <f об.>*Объем – интегральное значение величины теплового потока, внесенной модификатором, которое вычисляется путем умножения значения Объемного источника тепла на Объем (как подсказка – получаем значение в Вт). Тепловыделяющими в нашей сборке являются следующие детали:

- ядра процессора по 3 Вт на каждое ядро (всего 6 ядер);

- северный мост 3 Вт;

- ядра чипов оперативной памяти по 0.06 Вт (всего 60 ядер);

- внутренняя часть диэлектрика 0.003 Вт ( всего 3 диэлектрика).

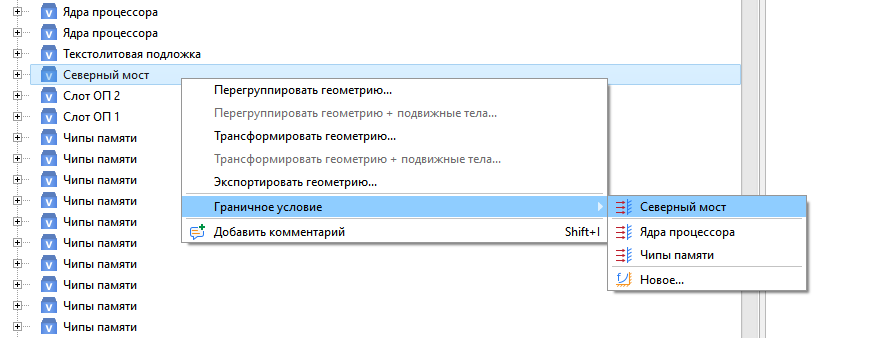

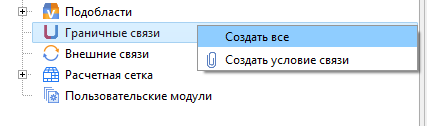

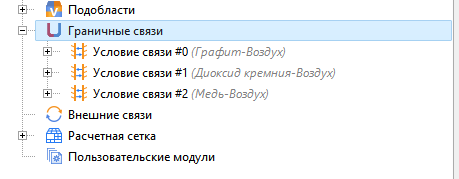

- Связывание ГУ

Наша расчетная область состоит из множества подобластей - замкнутых поверхностей. На границе между двумя подобластями мы сформировали связанные граничные условия (Граничные связи). Граничные условия данного типа позволяют связать два объема путем согласования переменных на общей границе двух подобластей: значения основных переменных на границе одной подобласти равны значениям основных переменных на границе другой подобласти. В нашем случае рассматривается сопряженный теплообмен между деталями сборки и окружающим их воздухом. В задаче будут связываться только значения температуры и теплового потока.

Процесс связывания во FlowVision автоматизирован. Чтобы связать ГУ необходимо правой кнопкой мыши кликнуть по папке Граничные связи > Создать все.

|

Рисунок 14 – Связывание ГУ |

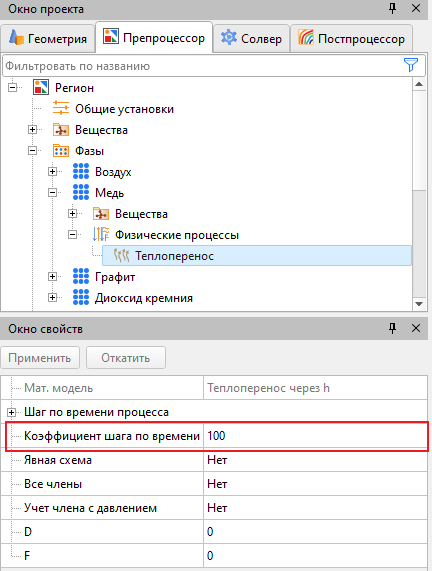

- Расчетная сетка

Во FlowVision основная расчетная сетка строится в два этапа:

На первом этапе в Пре-Постпроцессоре создается начальная расчетная сетка. Она строится в прямоугольном параллелепипеде, описывающим расчетную область. Грани этого параллелепипеда параллельны осям абсолютной системы координат.

|

Рисунок 15 – Начальная сетка |

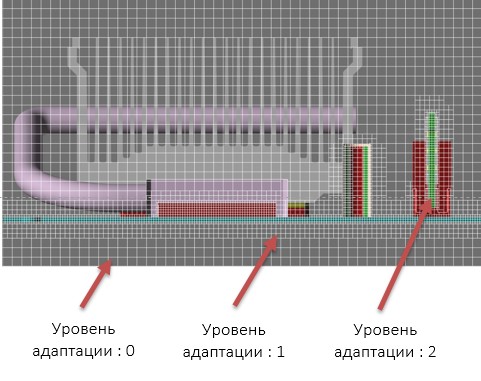

В проекте, в качестве начальной сетки, построена неравномерная начальная сетка при помощи редактора начальной сетки. Сгущение проводилось в области расположения твердотельных деталей сборки. На втором этапе начальная расчетная сетка обрезается геометрией и, как результат, образуются расчетные ячейки. Параллельно с этим, за счет адаптаций разных уровней, проводилось дополнительное сгущение сетки внутри интересующих нас деталей, а также снаружи воздушной части вблизи от них по соответствующим граничным условиям.

|

||

|

Рисунок 16 – Расчетная сетка |

Важно заметить, что в данном проекте исследование на сходимость по сетке не проводилось. Получившаяся сетка не окончательная и для получения более точных результатов необходимо провести ряд тестов на сходимость по сетке.

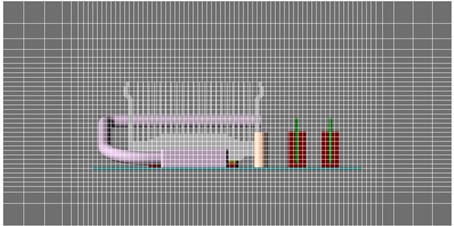

- Параметры солвера

Для стационарных задач оптимальным решением будет отказаться от производной по времени для температуры. При включении в Доп. Настройках солвера Стационарного метода интегрирования по времени, температура для твердых тел будет считаться с бесконечным шагом по времени. При этом для подвижных теплоносителей всегда работает нестационарный решатель.

|

Рисунок 17 – Выбор метода интегрирования по времени |

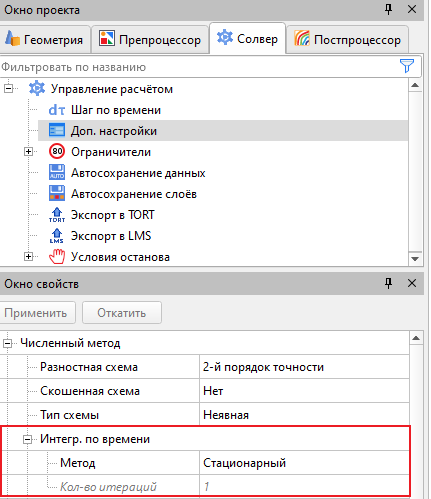

Возможен иной подход (может пригодится в отдельных случаях), когда стационарность выключена, но в параметрах фазы, а точнее физического процесса Теплоперенос, для всех фаз с твердым веществом, включен коэффициент шага по времени от 100 и выше. Т.е. уравнения энергии будут считаться с собственным шагом, равным текущему шагу, умноженному на этот коэффициент.

|

Рисунок 18 – Задание коэффициента шага по времени |

В нашем проекте мы подключали стационарный тип солвера для твердых тел и считали с шагом по времени, заданным с помощью числа CFL равным 100. Важно заметить, что в данном проекте исследование на сходимость по шагу по времени не проводилось. Для получения более точных результатов необходимо провести ряд тестов на сходимость по шагу по времени.

Часть 3 – Получение результатов

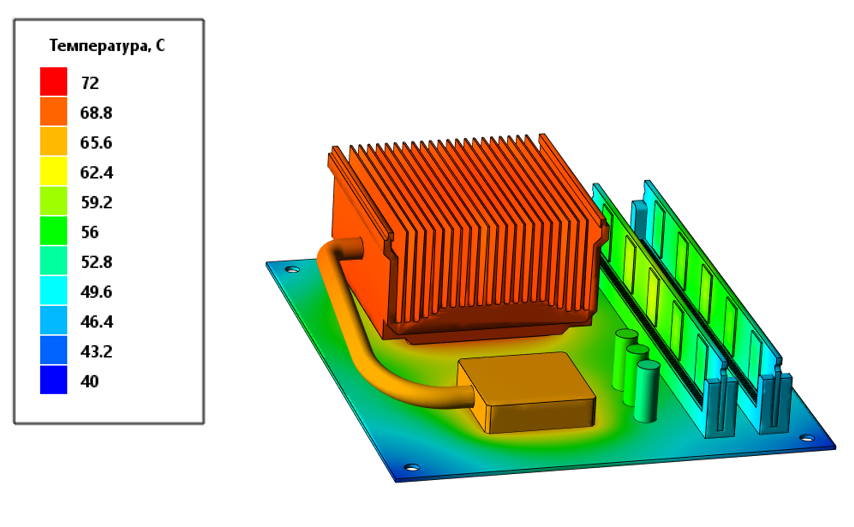

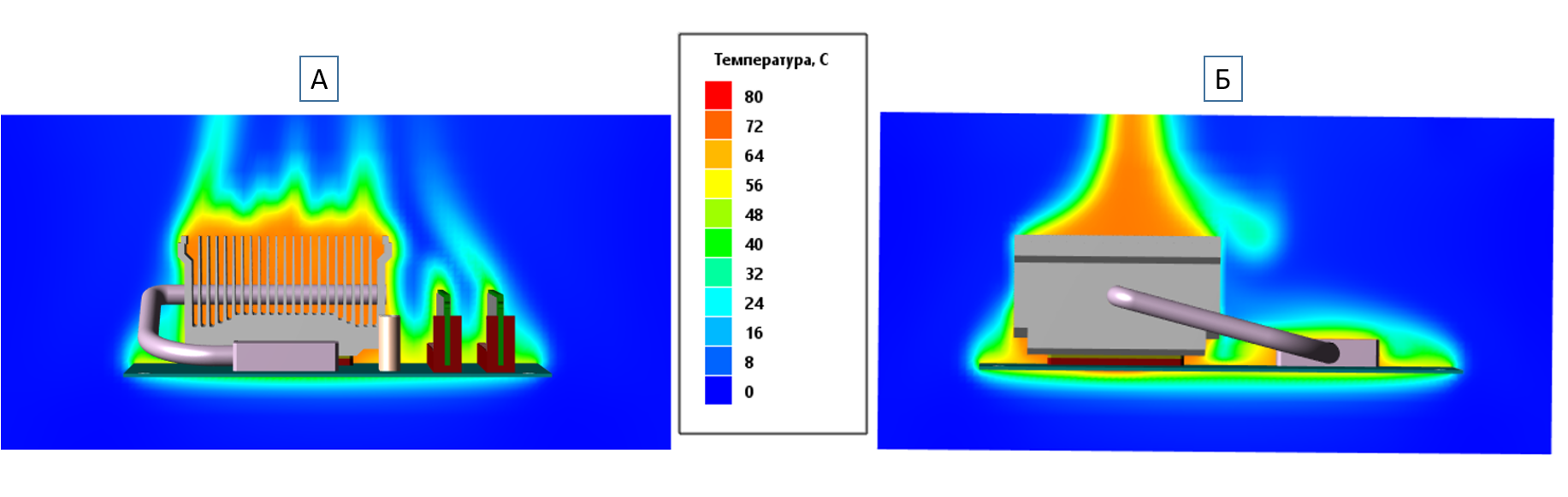

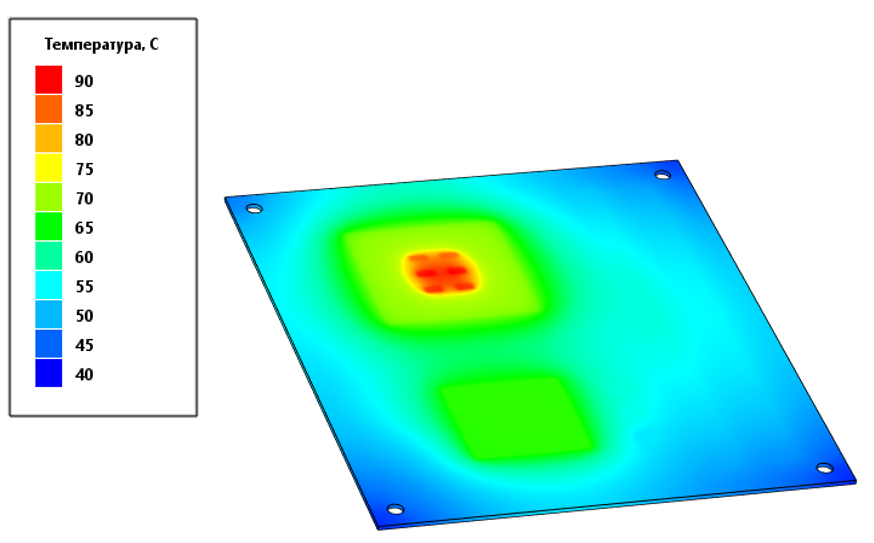

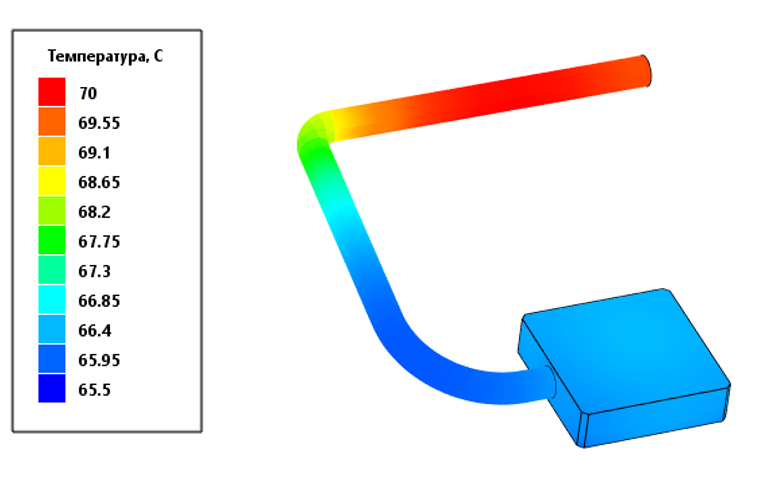

Во время расчета проекта нужно обязательно наблюдать за некоторыми параметрами для контроля сходимости решения по шагу и времени. В данном проекте, посвященном сопряженному теплообмену, это может быть, например, максимальная/средняя/минимальная температура на какой-либо детали или группе деталей. В проекте для контроля сходимости решения в графиках пользовательских величин мы отслеживали среднюю температуру по поверхностям рассматриваемых деталей. После настройки проекта запускаем его на расчет. Результатом расчета будет распределение температуры на поверхностях интересующих нас деталей и поверхности всей сборки в целом. Так как сборка состоит из множества деталей, то для того, чтобы получить распределение температуры сразу для всех геометрических объектов, их нужно объединить в Супергруппу. И уже на созданной супергруппе отобразить слой Цветовые контуры по температуре.

В конечном итоге мы получили распределение температуры на некоторых деталях сборки, таких как плата и система охлаждения, а также на поверхности всей сборки в целом.

|

|

Рисунок 19– Распределение температуры по поверхности платы |

|

|

Рисунок 20 – Распределение температуры по поверхности системы охлаждения |

|

Рисунок 21 – Распределение температуры по поверхности сборки |

|

|

|

|

|

Рисунок 22 – Распределение температуры воздуха в разных сечениях А – вид спереди; Б – вид сбоку. |

||

Заключение

В данной статье мы постарались познакомить Вас с настройкой проекта с сопряженным теплообменом: от выбора метода создания сборки на этапе работы с геометрией до получения результатов в постпроцессоре. Для более детального рассмотрения данного проекта мы прикладываем клиентскую часть проекта, настроенной в версии FlowVision 3.14.03 и презентацию, в которой подробнее описан алгоритм действий по проекту.

Если у вас возникли какие-либо вопросы по поводу содержания и материалов, пишите нам в Техническую Поддержку (support@flowvision.ru).

Презентацию и готовый проект для FlowVision версии 3.14.03 вы можете скачать с нашего облака по ссылке: Туториал: Электрическая сборка

Об авторе

Евгений Новов, инженер

Образование: БГТУ "ВОЕНМЕХ" им. Д.Ф. Устинова, кафедра Плазмогазодинамика и теплотехника

Области интересов: Построение сборок во Flowvision, термодинамика подвижных сред, тестирование нового функционала.